ニオイセンサーによりニオイ排出強弱を測定した事例【食品工場編】

-

臭気成分

食品工場の排気臭(製造工程により多種類)

-

発生場所

食品工場

-

導入企業

大手食品工場

製造品目が多岐にわたる大手食品工場の排気ダクトにて、臭気対策が必要となりました。

ニオイセンサーPOLFAを用いた測定により臭気ピークを明確化し、調査コストの削減にも繋がりました。

食品製造工程におけるニオイの課題

ある大手食品工場の排気ダクトにて、臭気対策のご相談をいただきました。

この工場では製造品目が多岐にわたり、原料の種類や加工条件も様々であるため、どの程度の臭気がいつ発生するのか殆ど予想がつかない状態でした。

![]()

事例ポイント

- 食品工場のあるダクトの排気について、臭気対策が必要となった

- 脱臭目標の設定のため、臭気の現状把握からスタートすることとなった

- 多くの品目を製造しているため、原料投入や加工工程のタイミングによって排出臭気の変動が大きく、ピーク時の臭気を採取するためにはタイミングを見極める必要がある

- ニオイセンサーPOLFAを用いて排気臭を連続測定することにより臭気ピークが明確化でき、臭気対策の立案が円滑に実施出来た

- 臭気ピークを把握することで臭気採取検体数を大幅に低減できたため、調査コストが削減できた

臭気変動の大きい排気に対する施策

Step01 脱臭目標の設定

脱臭装置を選定・設計するためには、臭気の強さを把握したうえで脱臭目標を設定することが重要です。もし臭気ピークを把握しておかないと脱臭装置のスペック過不足が生じてしまい、余計なコストが掛かってしまいます。

Step02 ニオイセンサーPOLFAを用いた臭気連続測定

【携帯式ニオイセンサーPOLFA 】をつかって臭気を連続測定します。

【携帯式ニオイセンサーPOLFA 】をつかって臭気を連続測定します。

嗅覚測定や機器分析によって臭気を測定する場合、サンプリングする臭気検体数が増えれば増えるほど測定コストがかかってしまいます。

そこで、サンプリングを行う前に臭気測定器POLFAを用いて排出臭気の連続測定を行い、ピーク把握調査を実施しました。

排気ダクトの点検口にサンプリング用のチューブを挿入し、POLFAに接続して連続測定を行いました。

POLFAは本体内のSDカードにデータを記録することができます。データは表計算ソフト(Excelなど)で開くことが可能ですので、連続測定したその日にデータを確認しました。

Step03 連続測定の結果

6時間ほど連続測定した結果をグラフにしました。強い臭気を放つタイミングが明確にピークとして表れており、工程との関連性まで確認することが出来ました。

ニオイセンサーを用いたことで強い臭気が表れる条件を把握できたため、測定すべき検体数を大幅に絞り込むことにも成功しました。

その後、ピーク時の臭気を採取して嗅覚測定を行い、得られた臭気濃度を排気の脱臭装置の選定に用いました。

さらに、臭気ピークの表れ方と工程との関連を把握できたことで、脱臭装置の稼働条件を工程毎に判断して低コストで運用するという制御も取り入れることができました。

POLFAの技術 ・測定管理

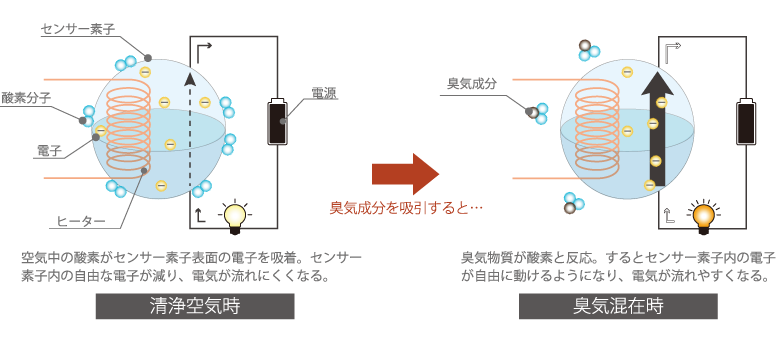

【携帯式ニオイセンサーPOLFA 】は、金属酸化物半導体式ガスセンサーを使用しています。

センサー素子は、高温で温められると空気中の酸素がセンサー内部の電子を表面に引き寄せて吸着し、電子が固定されることで電気を流れづらくします。

そこに還元性電位を有する臭気成分が来ると酸素と反応して取り去られ、センサー内の電子が自由に動き電気が流れやすくなります。この時の電圧差を読み取り、独自の計算式で測定値として臭気の強さを表示したのがニオイセンサーPOLFA の測定値(PF値)です。

まとめ

脱臭装置は生産性のない設備とはいえ、選定や設計を疎かにすることは出来ません。とはいえ設計コストは抑えたいものです。

カルモアにはさまざまな臭気測定経験がありますので、脱臭装置検討の際はぜひお声がけください。

導入製品・サービスについて

初代製品より累計2,000台超え (※) の販売実績を有するカルモアのニオイセンサー。 カルモア臭気判定士が日々現場で愛用するポルファは、「持ち運びしやすく」「感度が高く」「臭気管理がしやすい」をテーマに開発した、現場で最も使いやすいニオイ測定器です。