燃焼脱臭装置のコスト85%削減×脱炭素400トン!新技術搭載プラズマ脱臭装置

- 年間イニシャルコスト&トータルコスト:1.9億円のコストダウン

- 年間-CO2排出量の削減:約400tonの脱炭素効果を実現

カルモアの新脱臭装置「ネオプラズ」とは?

カルモアの「ネオプラズ」は、低温プラズマを活用した脱臭技術です。プラズマで生成した活性ガスの強力な酸化作用により、臭気成分を分解・無害化することで高い脱臭性能を発揮します。

従来のプラズマとの違いは、ネオプラズは「注入式」であることです。「注入式」であることで、コストの大幅削減、脱炭素をほぼゼロに、省スペース、オイルミストを含む排気への対応など多くのメリットがあるためそれぞれ紹介していきたいと思います。

コストダウン:初期費用&維持費が安い

燃焼装置だけでなく、他脱臭装置との違いとしては燃料消費やフィルター交換といったランニングコストを大幅に下げながら、高脱臭効率が維持できるという点です。特に以下の工場や臭気質の場合は

【工場・施設】:食品、焙煎・堆肥・畜産・飼料(ペットフード)、鋳造、ゴム、堆肥、タバコ・化学(一部に限る)、PRF製造、コンポ排気

【臭気質】:焦げ臭・アルデヒド・アルデヒド系・メチルメルカプタン類・ゴム臭・樹脂加工臭・硫黄系臭気・アンモニア・アミン。脂肪酸・PRF製造排気・プロピリオン酸メチル系臭気

新規の場合で1億円以上、燃焼装置からの更新で導入後1年でイニシャルコストの回収、2年目から約29,000千円の増益、大型装置であればそれ以上の貢献の可能性があります!プラズマと燃焼脱臭装置のコスト比較では

風量200CMMの場合の概算コスト比較(本体費)

|

プラズマ |

直接 燃焼脱臭装置 |

蓄熱式 燃焼脱臭装置 |

触媒式 燃焼脱臭装置 |

|

|---|---|---|---|---|

| イニシャルコスト | 25,000千円 | 60,000千円 | 66,000千円 | 60,000千円 |

|

ランニングコスト (年間ならし) |

1,500千円 | 24,000千円 | 6,500千円 | 7,500千円 |

実際にどの燃焼装置よりもトータルコストが安く更新して2年でペイすることが可能。特に直接燃焼装置の場合は大幅にコストを削減することができるため、コストメリットが非常に高い特徴があります。

脱炭素:CO2排出量がほぼゼロに!

本来なら燃料やフィルターなどの燃焼・廃棄によりカーボンニュートラルや再生可能エネルギーなどの問題が発生しますが、ネオプラズの場合は使用するエネルギーが電力のみで他脱臭装置と必要な電力もさほど変わりません。

また、手入れも簡単で部品などの交換は2年に一回発生する程度なので、メンテンスの負荷がかかりにくいこともメリットとなります。

脱炭素の効果については実際に、第三者の比較試験にて二酸化炭素排出量が現在利用している燃焼脱臭装置よりも400トン以上も削減できるというデータもあり、多いものでは800トン以上削減できるという結果も頂いており、環境負荷も大幅に軽減が可能となっています。

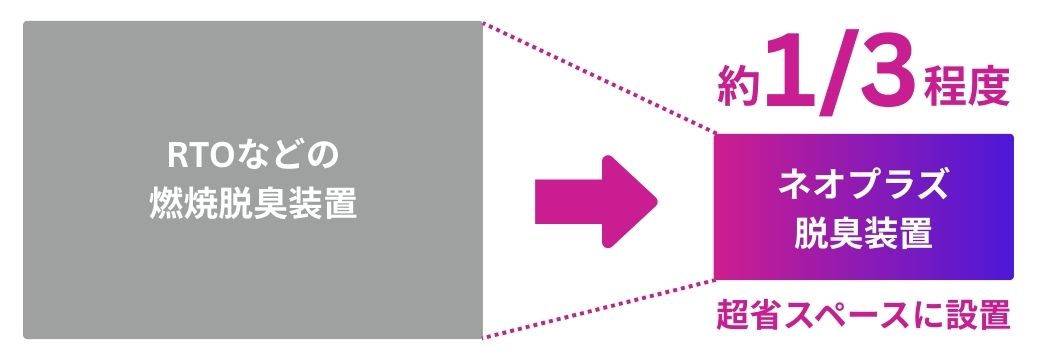

省スペース:RTOなどと比較すると1/3の大きさ

装置サイズが燃焼脱臭装置と比べコンパクトなため、設置スペースを抑えることができます。新たにスペースの確保をする必要がないことや、工場・施設内を圧迫することがないため、敷地面積の問題で導入できないといった悩みを解決します。

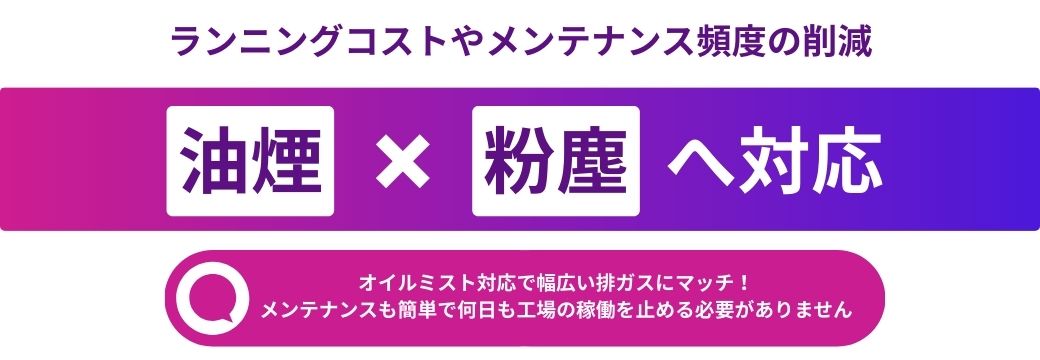

オイルミストへの対応:ランコスやメンテンナンス頻度の低減

厄介なオイルミストや粉塵を含む排気にも対応できるのも魅力です。従来品と違い外部に放電電極を設置しているためダクト内で汚れが生じてメンテナンス頻度が上がることを防いでいます。

従来のプラズマやフィルター式の脱臭装置では、油煙や粉じんがあると莫大なメンテナンス費用が必要なため、導入が現実的ではなかったのですが、新型プラズマ脱臭装置の場合は影響を受けないため、メンテナンスの頻度や価格を抑えることができます。

といったようにこれまで工場の臭気対策に高額な燃焼脱臭装置を導入するしかなかった企業様にとって、ネオプラズは革新的な選択肢となります。

また、実際に臭気とマッチしているかの確認はテスト機を用いて試験を行ってから導入することとなるので、失敗することなく導入できる点もプラズマ脱臭装置を導入頂くメリットとなります。

これから脱臭装置の導入を検討している企業さまは、ぜひこの機会に多彩なメリットを併せ持つカルモアの脱臭装置「ネオプラズ」の導入をご検討いただければと思います。

本記事では、「ネオプラズ」と燃焼脱臭装置の比較や、実際に大幅なコストダウンを実現した導入事例も紹介しますので、今の脱臭コストを見直したい企業担当者さまは、ぜひ最後までご覧ください。

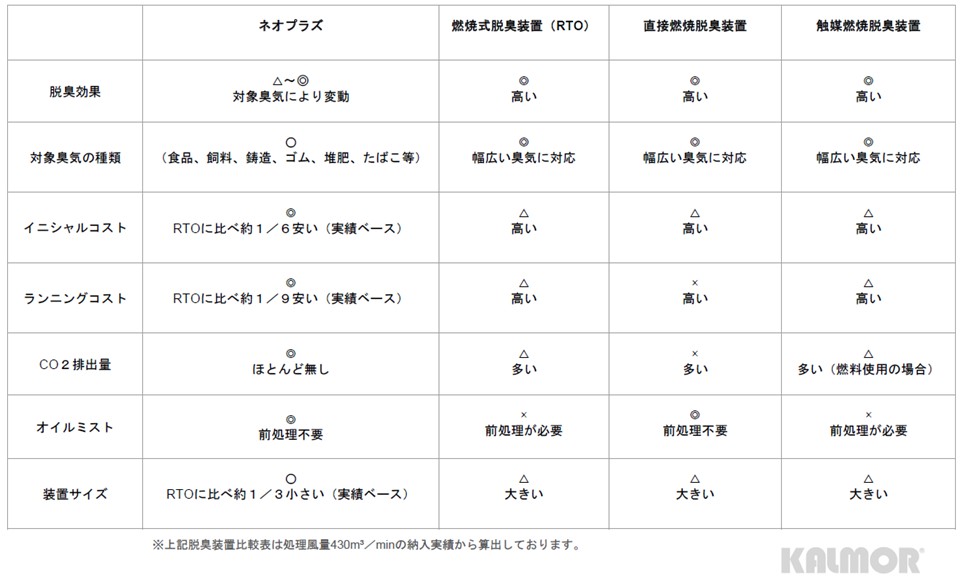

プラズマ脱臭装置「ネオプラズ」と燃焼脱臭装置との比較

燃焼脱臭装置は、確かに高い脱臭効果を発揮しますが、その分イニシャルコスト・ランニングコストが高く、CO2排出量が多くなってしまうというデメリットも併せ持っています。

また、装置が大型化しやすく、設置スペースの確保が必要になるケースも少なくありません。

一方、ネオプラズは燃焼脱臭装置と比べてイニシャルコストは約1/6、ランニングコストは約1/9と大幅に低減できるため、長期的なコストメリットも非常に高いです。

「ネオプラズ」は低温プラズマ技術を活用することで、燃料を必要とせずCO2排出量をほぼゼロに抑えることができます。

装置もコンパクトな設計のため、省スペースでの設置が可能で、脱臭効率も高く対象のニオイの種類にもよりますが燃焼脱臭装置に引けを取りません。

また、「ネオプラズ」はオイルミストを含む排気にも対応しており、燃焼脱臭装置のような前処理が不要なため追加の費用がかからないことも魅力となっています。

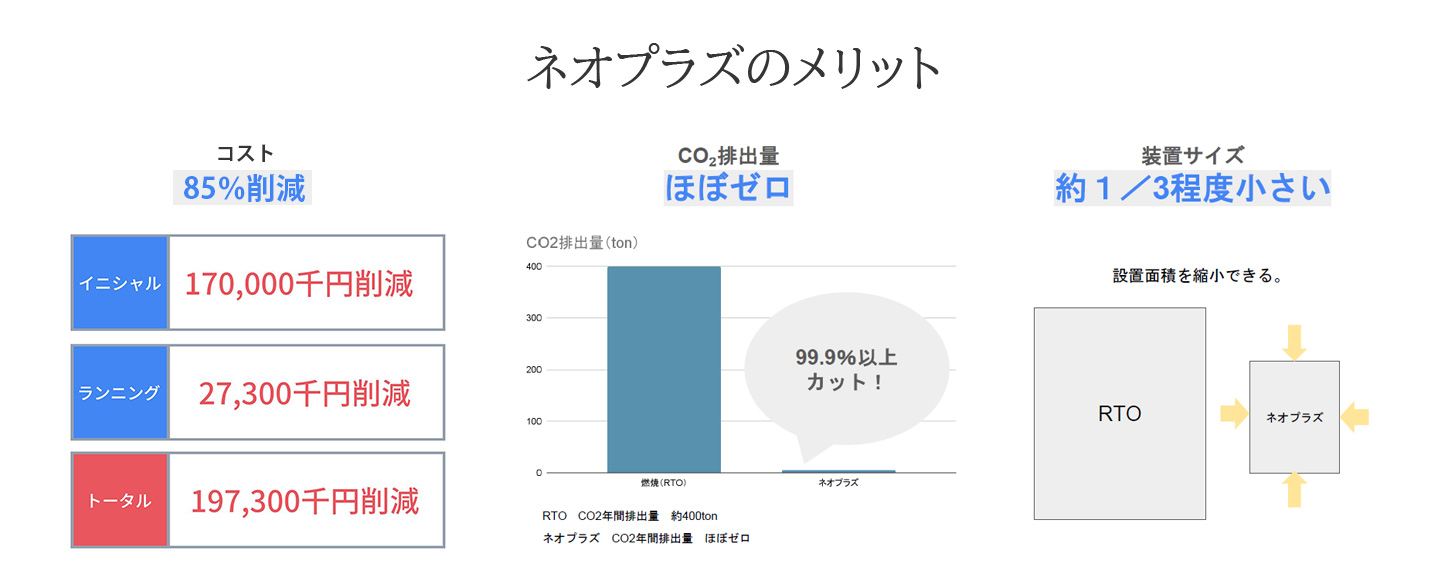

食品工場の事例でも大幅なコストカットを実現!

例えば、周辺住民から多くの苦情が発生していた食品工場に「ネオプラズ」を導入した事例では、

- 「イニシャルコストを85%削減」

- 「ランニングコストを90%削減」

- 「CO2排出量を99.9%削減」

- 「装置サイズを従来の3分の1に縮小」

など多くの効果を実現することができました。臭気が非常に強く、またオイルミストや粉塵が多かったため、当初は燃焼脱臭装置の導入を検討していました。

そのため「ネオプラズ」のご提案をさせて頂き、導入によって燃焼脱臭装置レベルの高い脱臭効果を叶えるとともに、イニシャル及びランニングコストを大幅に削減することができ、お客さまにも非常にお喜びいただくことができました。

お問い合わせからプラズマ脱臭装置「ネオプラズ」導入までの流れ

まずは、お客さまの工場の臭気問題や稼働状況をヒアリングさせて頂き、臭気調査を行います。

その後、最適な脱臭装置を選定し、実際の排気を用いたデモテストを実施。結果をもとに装置の仕様を決定し、導入に向けた詳細な調整を行います。

効果検証だけでなく導入後の効果測定やメンテナンスの対応が可能で、確実に臭気対策が成功するようお手伝いします。

STEP01:お問い合わせ・打ち合わせ

まずは、工場の稼働状況や現在の臭気問題について詳しくヒアリング。発生している苦情や臭気の種類、排気状況を把握します。

STEP02:臭気調査・アセスメント

実際の排気臭気を測定し、その強度や周辺環境への影響を調査・分析。データに基づき、必要な脱臭性能を算出します。

STEP03:脱臭装置の選定・比較

臭気調査の結果をもとに、最適な脱臭装置を検討。コストや効果を総合的に比較しながら、導入候補を絞り込みます。

STEP04:デモテスト(第1段階)

まずは、候補となるフィルタータイプの脱臭装置を実際の排気でテスト。脱臭性能を確認しながら、課題を洗い出します。オイルミストが非常に多いためフィルタータイプでの対応は難しいという結果でした。

STEP05:デモテスト(第2段階)

初回テストの結果を踏まえ、ネオプラズによる実証試験を実施。最適な運用条件を確認し、より高い脱臭効果を目指します。

STEP06:製品仕様の確定・調整

デモテストの結果をもとに、装置の仕様を設計。運用条件や設置環境に応じて、細部の調整を行います。

STEP07:装置納入・効果測定

設置後、稼働テストを実施し、脱臭性能を最終確認。必要に応じて微調整を行い、最適な状態で運用をスタートします。

プラズマ脱臭装置「ネオプラズ」のまとめ

カルモアの「ネオプラズ」なら、燃焼脱臭装置に比べてイニシャルコスト・ランニングコストを大幅削減するだけでなく、CO2排出量を抑え環境負荷を低減、コンパクトな設計で設置スペースを節約、オイルミストを含むなどの特殊な排気にも対応可能といったメリットを提供することが可能です。

これまでに、食品、資料、鋳造、ゴム、堆肥、タバコなどを扱う工場において、次世代の脱臭技術として多くの企業様に選ばれています。

臭気対策にお悩みの企業様は、ぜひ一度当社にご相談ください。日本全国対応で、海外もご相談に応じます。「空気」のご相談は、どんなことでもカルモアへお寄せください。